Table of Contents

دریل مگنت و کاربرد آن در اسکلت فلزی ساختمان و سایر صنایع

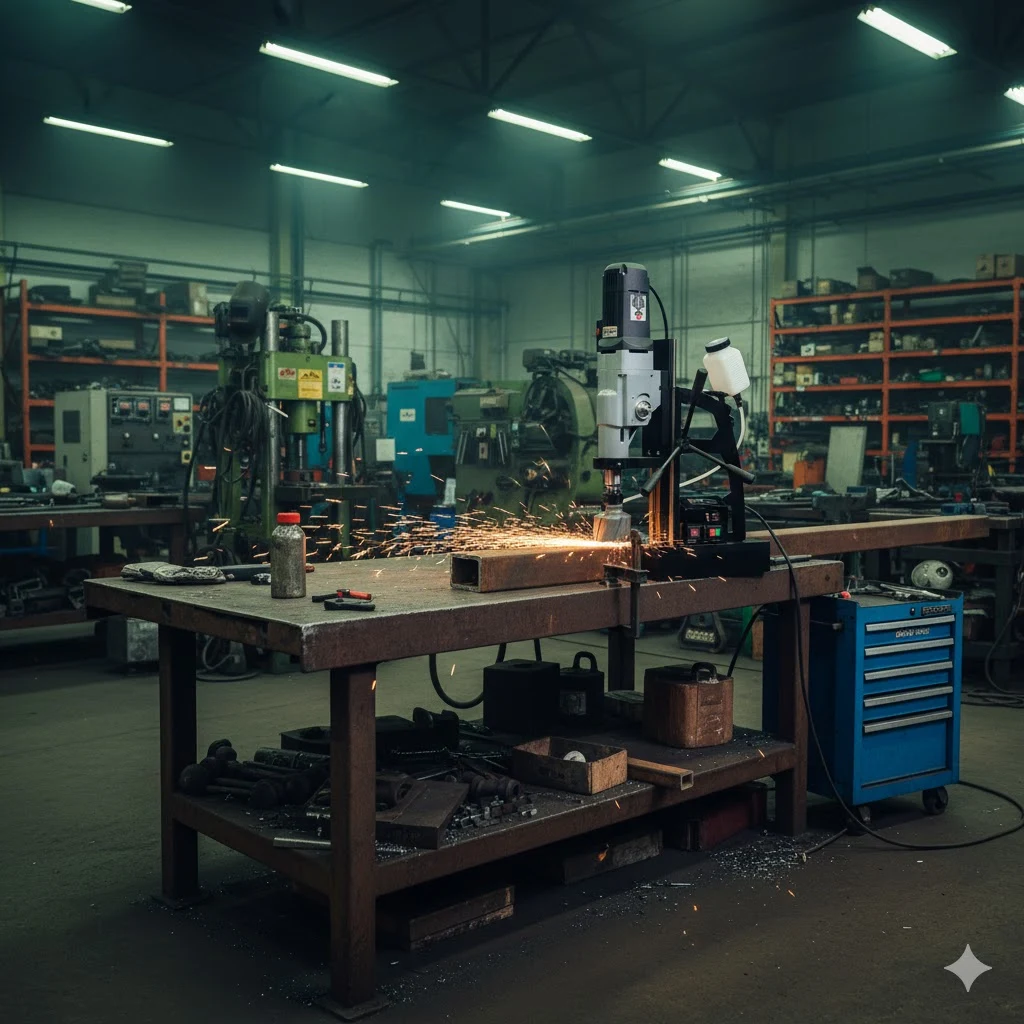

در دنیای امروز، صنعت ساختوساز و ماشینکاری فلزات به دنبال ابزارهایی است که ضمن دقت بالا، کارایی، سرعت و ایمنی، بتوانند چالشهای پیچیدهی کار با فولادهای ساختمانی و سازههای سنگین را پاسخگو باشند. یکی از این ابزارهای کلیدی که در دهههای اخیر جایگاه ویژهای در صنایع فلزکاری، ساخت اسکلت فلزی ساختمانها، پلسازی، صنایع نفت و گاز، کشتیسازی و حتی صنعت ریلی پیدا کرده است، دریل مگنت (Magnetic Drill Press یا Mag Drill) است. این ابزار هوشمندانه ترکیبی از قدرت مگنت، دقت ماشینکاری و انعطافپذیری میدانی است که امکان ایجاد سوراخهای دقیق و تمیز در سطوح فلزی را حتی در شرایط سخت کارگاهی فراهم میکند.

در این مقاله، بهعنوان یک کارشناس صنعت ماشینکاری، به بررسی جامع دریل مگنت، نحوه عملکرد آن، انواع مختلف، مزایا، محدودیتها و کاربردهای گستردهاش در اسکلت فلزی ساختمان و سایر صنایع میپردازیم.

دریل مگنت چیست؟

دریل مگنت نوعی دریل صنعتی است که با استفاده از یک پایه الکترومغناطیسی یا مغناطیس دائمی، خود را به سطح فلزی متصل میکند و امکان ایجاد سوراخ بدون نیاز به گیره یا جک ثابت را فراهم میکند. این دستگاه معمولاً برای سوراخکاری در فولادهای سازهای (Structural Steel) مانند تیرآهن، نبشی، ناودانی، ورق فولادی و سایر مقاطع فلزی استفاده میشود. برخلاف دریلهای دستی یا میزی متداول، دریل مگنت امکان ماشینکاری عمودی و دقیق در محل کار (In-situ) را فراهم میکند.

این ابزارها در طیف وسیعی از اندازهها و قدرتها ساخته میشوند: از مدلهای کوچک دستی با قطر برش حداکثر 20 میلیمتر تا دستگاههای صنعتی بزرگ با قطر برش تا 60 میلیمتر و بیشتر.

اجزای اصلی دریل مگنت

برای درک بهتر عملکرد این دستگاه، شناخت اجزای اصلی آن ضروری است:

پایه مگنت (Magnetic Base)

این بخش یکی از مهمترین ویژگیهای دریل مگنت است. پایه با استفاده از الکترومغناطیس یا مغناطیس دائمی، نیروی جذب قویای به سطح فلزی وارد میکند که دستگاه را ثابت نگه میدارد. در مدلهای الکترومغناطیسی، نیروی مغناطیسی تنها هنگام روشن بودن دستگاه فعال است و در صورت قطع برق، از سطح جدا میشود — ویژگیای که برای ایمنی و سهولت جابهجایی بسیار مهم است.موتور و سیستم انتقال نیرو

موتور دریل مگنت معمولاً یک فاز یا سهفاز است و بسته به قدرت، گشتاور مناسبی برای چرخش سریع و ثابت ابزار برش (معمولاً کاتر یا مته) تولید میکند.کولن (Feed Handle یا Feed Lever)

این اهرم به اپراتور امکان میدهد بهصورت دستی یا با سیستم هیدرولیک/پنوماتیک، نیروی پیشروی (Feed) را به ابزار برش وارد کند. برخی مدلهای پیشرفته دارای سیستم پیشروی خودکار (Automatic Feed) هستند.سیستم تراش و خنککاری (Chip Ejection & Coolant System)

دریل مگنتها اغلب دارای مخزن روغن یا مایع خنککننده هستند که در طول عملیات برش، از گرمایش بیشازحد ابزار جلوگیری کرده و عمر آن را افزایش میدهد. برخی مدلها نیز با سیستم دمش هوا، تراشهها را از محوطه برش دور میکنند.اسپیندل و سیستم تعویض ابزار

اسپیندل محل نصب ابزار برش است. بیشتر دریلهای مگنت از استاندارد Weldon یا MT (Morse Taper) پیروی میکنند که تعویض سریع ابزار را ممکن میسازد.

انواع دریل مگنت

1. دریل مگنت دستی (Portable Magnetic Drill)

رایجترین نوع است که وزنی بین 10 تا 20 کیلوگرم دارد و بهراحتی قابل حمل است. این مدلها برای کار در ارتفاع، داخل سازهها یا محلهایی که دسترسی به ماشینآلات ثابت دشوار است، ایدهآل هستند.

2. دریل مگنت صنعتی با پایه لغزان یا چرخدار

این دستگاهها برای کارهای حجیم و تکراری طراحی شدهاند و معمولاً در کارگاههای تخصصی یا کارخانههای ساخت سازه فلزی استفاده میشوند.

3. دریل مگنت با قابلیت زاویهدارکاری

برخی مدلها امکان تنظیم زاویهی برش را از 0 تا 45 درجه یا بیشتر فراهم میکنند که برای اتصالات مورب در اسکلت فلزی بسیار کاربردی است.

4. دریل مگنت CNC یا نیمهاتوماتیک

در صنایع پیشرفته، از دریلهای مگنت متصل به سیستمهای CNC برای ایجاد الگوهای پیچیده و چندسوراخه با دقت بالا استفاده میشود.

ابزارهای برش مورد استفاده در دریل مگنت

دریل مگنت از دو نوع اصلی ابزار برش پشتیبانی میکند:

مته روزنهزن (Annular Cutter یا Core Drill Bit)

این ابزارها بهصورت یک استوانه توخالی هستند که تنها لبهی بیرونی آنها برش میدهد و هستهی فلز را بهصورت یک میلهی جامد داخل خود نگه میدارند. این روش برش، مصرف انرژی کمتر، سرعت بالاتر و سطح تمامشدهی بهتری نسبت به متدهای معمولی دارد.مته مارپیچ (Twist Drill Bit)

برای سوراخهای کوچک (معمولاً زیر 12 میلیمتر) یا زمانی که در دسترسی به Annular Cutter نیست، از مته مارپیچ استفاده میشود. با این حال، این روش کندتر و پر مصرفتر است.

کاربرد دریل مگنت در اسکلت فلزی ساختمان

در ساخت اسکلت فلزی ساختمانها، دقت، سرعت و کیفیت اتصالات از اهمیت بالایی برخوردار است. دریل مگنت چندین مزیت کلیدی در این زمینه دارد:

1. سوراخکاری دقیق بدون تغییر شکل فولاد

در مقایسه با روشهای سنتی مانند پانچ یا برش حرارتی (اکسیاستیلن)، دریل مگنت بدون ایجاد تنش گرمایی یا تغییر ساختار متالوژیکی فولاد، سوراخهایی با دقت بالا ایجاد میکند. این ویژگی بسیار حیاتی است، چرا که تغییر خواص فولاد میتواند استحکام سازه را کاهش دهد.

2. کاهش زمان و هزینههای ساخت

با استفاده از دریل مگنت، امکان سوراخکاری در محل (On-site Drilling) فراهم میشود. این ویژگی از نیاز به بازگرداندن قطعات به کارگاه و سوراخکاری مجدد جلوگیری کرده و زمان پروژه را بهطور چشمگیری کاهش میدهد.

3. امکان کار در ارتفاع و فضاهای تنگ

وزن نسبتاً سبک و طراحی قابل حمل این دستگاهها، امکان استفاده از آنها روی سکوهای ارتفاعکار، دکلها یا داخل سازههای نیمهکامل را فراهم میکند.

4. سازگاری با اتصالات پیچوشی

اکثر سازههای فلزی مدرن از اتصالات پیچی استفاده میکنند. دریل مگنت با قابلیت ایجاد سوراخهایی با اندازهی دقیق و بدون لبههای تیز، آمادهسازی سطح را برای نصب پیچها بهینه میکند.

5. قابلیت کار با فولادهای سخت

دریل مگنتهای مجهز به Annular Cutterهای کاربید یا HSS-Co (High-Speed Steel with Cobalt) قادر به برش فولادهای با استحکام بالا (High-Strength Low-Alloy Steels) هستند که در سازههای مقاوم در برابر زلزله کاربرد گستردهای دارند.

کاربردهای دیگر دریل مگنت در صنایع مختلف

صنعت نفت و گاز

در ساخت پایپینگ، پلنتهای پتروشیمی و پالایشگاهها، نیاز به سوراخکاری دقیق در لولهها و فلنجها (Flanges) بسیار است. دریل مگنت این کار را بدون نیاز به جابهجایی قطعات سنگین انجام میدهد.

صنعت ریلی

در ساخت و نگهداری راهآهن، برای نصب ریلها، عرشهها و اتصالات، از دریل مگنت استفاده میشود. این دستگاهها میتوانند حتی روی ریلهای فولادی در محل کار، سوراخ ایجاد کنند.

کشتیسازی

بدنههای کشتی از ورقهای فولادی ضخیم تشکیل شدهاند. دریل مگنت امکان نصب سریع پیچها، شیرها و سایر تجهیزات را بدون خسارت به ساختار اصلی فراهم میکند.

صنعت برق و انرژی

در برجهای انتقال نیرو، سکوهای بادی و نیروگاههای حرارتی، این دستگاهها برای نصب و نگهداری تجهیزات فلزی بهکار میروند.

صنعت تجهیزات سنگین

در ساخت ماشینآلات کشاورزی، معدنی و ساختمانی، دریل مگنت برای ایجاد اتصالات قوی و پایدار بین قطعات فلزی استفاده میشود.

مزایای استفاده از دریل مگنت

- دقت بالا (±0.1mm)

- کاهش مصرف انرژی (بهویژه با Annular Cutter)

- کاهش نیاز به نیروی انسانی

- امنیت بیشتر (پایه مگنتی جلوی لغزش دستگاه را میگیرد)

- قابلیت استفاده در سطوح عمودی و سقفی

- حداقل آسیب به قطعه کار

- قابلیت جمعآوری تراشهها و تمیز نگه داشتن محیط کار

محدودیتها و چالشها

با وجود تمام مزایا، دریل مگنت نیز با چالشهایی مواجه است:

- محدودیت در سطوح غیر مغناطیسی: فقط روی فلزات فرومغناطیسی (مانند فولاد کربنی) کار میکند و روی آلومینیوم، مس یا استیل ضدزنگ (اکثر گریدها) قابل استفاده نیست — مگر اینکه از پایههای مکانیکی یا مگنتهای ویژه استفاده شود.

- نیاز به سطح تمیز و صاف: وجود زنگ، رنگ یا تورفتگی روی سطح فلز میتواند عملکرد مگنت را کاهش دهد.

- وابستگی به برق: در مناطق بدون دسترسی به برق، ممکن است نیاز به ژنراتور یا باتری باشد (البته مدلهای باتریدار نیز وجود دارند).

- هزینه اولیه نسبتاً بالا: در مقایسه با دریلهای معمولی، قیمت خرید دریل مگنت بالاتر است، اما بازگشت سرمایه آن در پروژههای حجیم سریع است.

نکات ایمنی در استفاده از دریل مگنت

- همیشه قبل از روشنکردن دستگاه، از ثابت بودن کامل آن روی سطح اطمینان حاصل کنید.

- از دستکش، عینک و گوشگیر استفاده کنید.

- مراقب باشید که سیم برق در مسیر چرخش یا حرکت دستگاه قرار نگیرد.

- در صورت کار با مدلهای سهفاز، حتماً از سیستم اتصال زمین (Earthing) استفاده شود.

- پس از اتمام کار، حتماً برق دستگاه را قطع کرده تا مگنت غیرفعال شود و دستگاه قابل جابهجایی باشد.

آینده دریل مگنت: هوشمندسازی و اتوماسیون

با پیشرفت فناوری، دریلهای مگنت نیز در مسیر هوشمندسازی حرکت میکنند. امروزه مدلهایی با سنسورهای بار، کنترل سرعت دیجیتال، سیستمهای GPS برای ردیابی در کارگاههای بزرگ و حتی اتصال به نرمافزارهای BIM (Building Information Modeling) عرضه شدهاند. این ویژگیها نهتنها دقت و کارایی را افزایش میدهند، بلکه دادههای عملیاتی را برای بهینهسازی فرآیندهای آینده ثبت میکنند.

جمعبندی

دریل مگنت نهتنها یک ابزار، بلکه یک راهحل هوشمند برای چالشهای ماشینکاری در محل است. در ساخت اسکلت فلزی ساختمان، جایگزینی آن با روشهای سنتی، تحولی در کاهش زمان، افزایش دقت و بهبود کیفیت اجراست. همچنین، گسترهی کاربرد آن در صنایع نفت، گاز، ریلی، کشتیسازی و انرژی، نشان از انعطافپذیری و کارایی بالای این دستگاه دارد.

برای پیمانکاران، مهندسین سازه و شرکتهای فعال در حوزهی فلزکاری، سرمایهگذاری روی یک دریل مگنت باکیفیت، تنها خرید یک ابزار نیست، بلکه سرمایهگذاری روی کارایی، ایمنی و اعتبار فنی پروژه است.

در نهایت، انتخاب صحیح مدل، نگهداری منظم و آموزش اپراتوران، سه کلید طلایی برای بهرهبرداری حداکثری از این ابزار قدرتمند هستند.